Betong tung fråga i avvecklingen

När kärnkraftverk rivs handlar mycket om betong. Till exempel utgör betongen cirka 300 000 ton av de 340 000 ton rivningsavfall som uppstår i rivningen av Ringhals 1 och 2.

Nicklas Tjernlund

Med passion för rivning

Den absoluta majoriteten av betongen är inte radioaktiv men det finns ändå särskilda utmaningar med att riva betong i kärnkraftverk. Det kan finnas radioaktivitet i delar av betongen eller i ingjutna rör, och det gäller att separera detta från annat material för att undvika kontamination.

Nicklas Tjernlund är expert på betonghåltagning och drev arbetet med att riva betongen i R2-anläggningen i Studsvik med gott resultat. Nu är han anställd i BUND (BU Nuclear Decommissioning, Vattenfalls avvecklingsenhet), med uppdraget tillämpa lärdomarna från R2-anläggningen i rivningen av Ågestaverket där han operativt ska driva arbetet med att riva stora komponenter såsom avblåsningstankar, värmeväxlare och vissa rörsystem. Metoder och verktyg ska provas och utvärderas ytterligare för att sedan skalas upp till rivningen av Ringhals 1 och 2.

Bortsett från säkerhet är balansgången mellan tid, kostnad och avfall de viktigaste parametrarna i betongrivning. Det bästa för både miljö och ekonomi är att friklassa – mätningar som visar att materialet är fritt från radioaktivitet- så mycket som möjligt på plats.

– För att lyckas med det krävs att den stora mängd betong som är ren från början inte kontamineras av radioaktivt material i anläggningen. Det kräver både noggrann planering och att vissa delar ”rivs försiktigt” vilket tar tid och kostar pengar. Då gör vi avvägningar för att få fram den metod ger mest värde både för miljön och ekonomin, säger Nicklas Tjernlund.

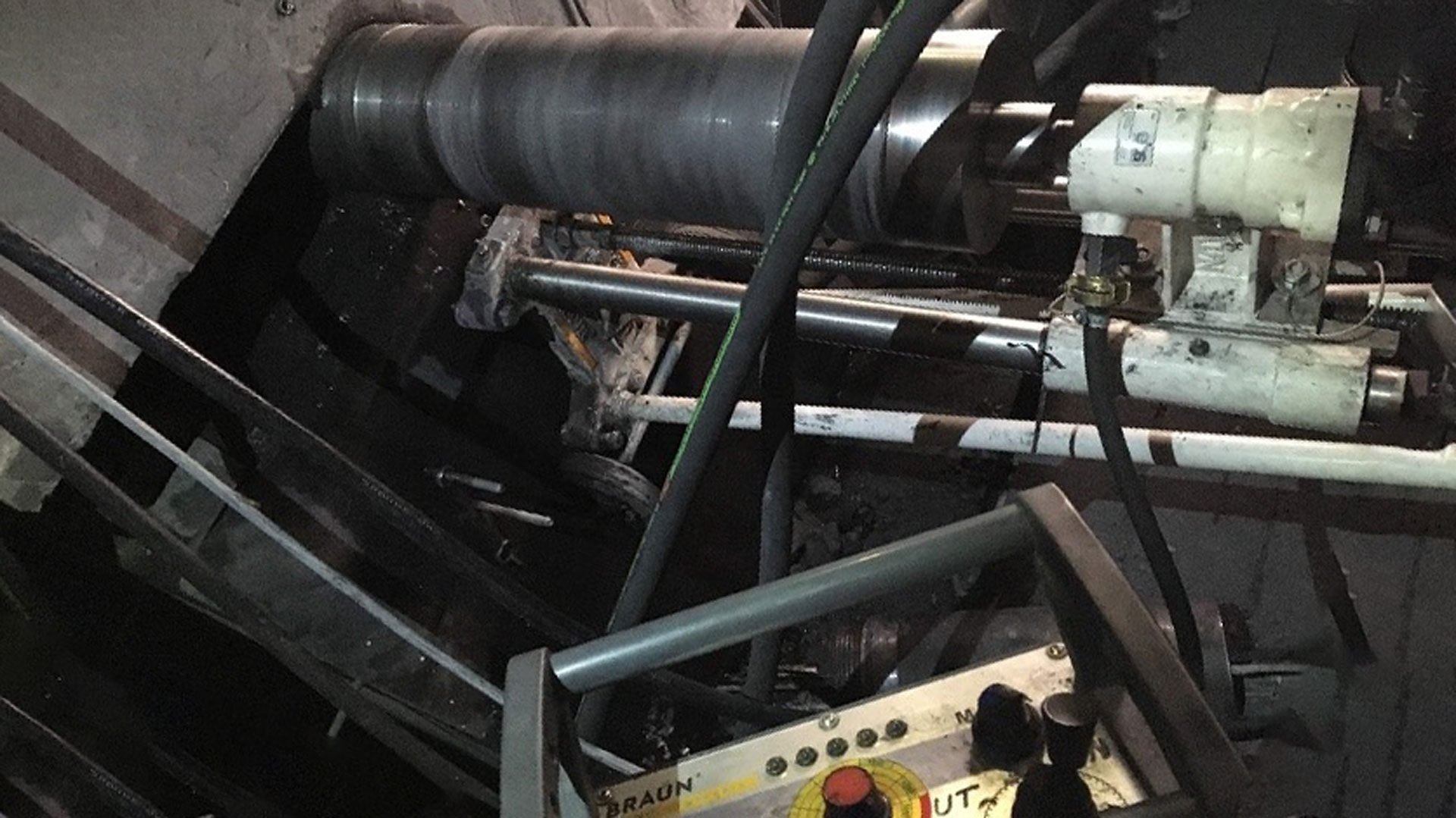

Utmejslade rör i golv.

Olika utmaningar på olika anläggningar

Betongrivningen har olika utmaningar på de kärntekniska anläggningar som rivs inom Vattenfallkoncernen. I R2-anläggningen i Studsvik var mycket okänt eftersom den är en av de tidigaste kärntekniska anläggningarna i Sverige, har haft många olika verksamheter, flera ägare och tillståndshavare och var en av bara fyra reaktorer i världen av sitt slag.

– Den hade också olika testslingor, varav en med tungvatten, med slingrande rörsystem som vi var tvungna att försiktigt söka fram. Det var mycket learning by doing och det väckte mitt intresse för detektivarbetet det är att hitta det som ska bort och vilka metoder som funkar bäst för att ta bort det, säger Nicklas Tjernlund.

Nicklas Tjernlund och rivningsroboten in action.

På frågan om det finns något särskilt minne som dröjer kvar från rivningen av R2-anläggningen kommer svaret snabbt.

– När vi använde tremetersborrar för att borra ur spygatter i reaktorpoolerna! Vi stod på ställning och borrade mitt emellan där två gamla reaktorer har varit för att borra ut rör - jag har aldrig borrat med den längden och dimensionen tidigare. En annan intressant händelse var när vi via video mejslade med rivningsroboten inne i poolerna för att bland annat ta ut och slå sönder slutarhus och andra detaljer, säger Nicklas Tjernlund.

Mitt emellan reaktorpoolerna.

Ågestaverket som står näst på tur är trångt och där kommer flera projekt att genomföras samtidigt vilket blir en logistisk utmaning. Där finns också mer metall, och tanken är att den ska klippas med robotar istället för att handarbetas som på R2-anläggningen.

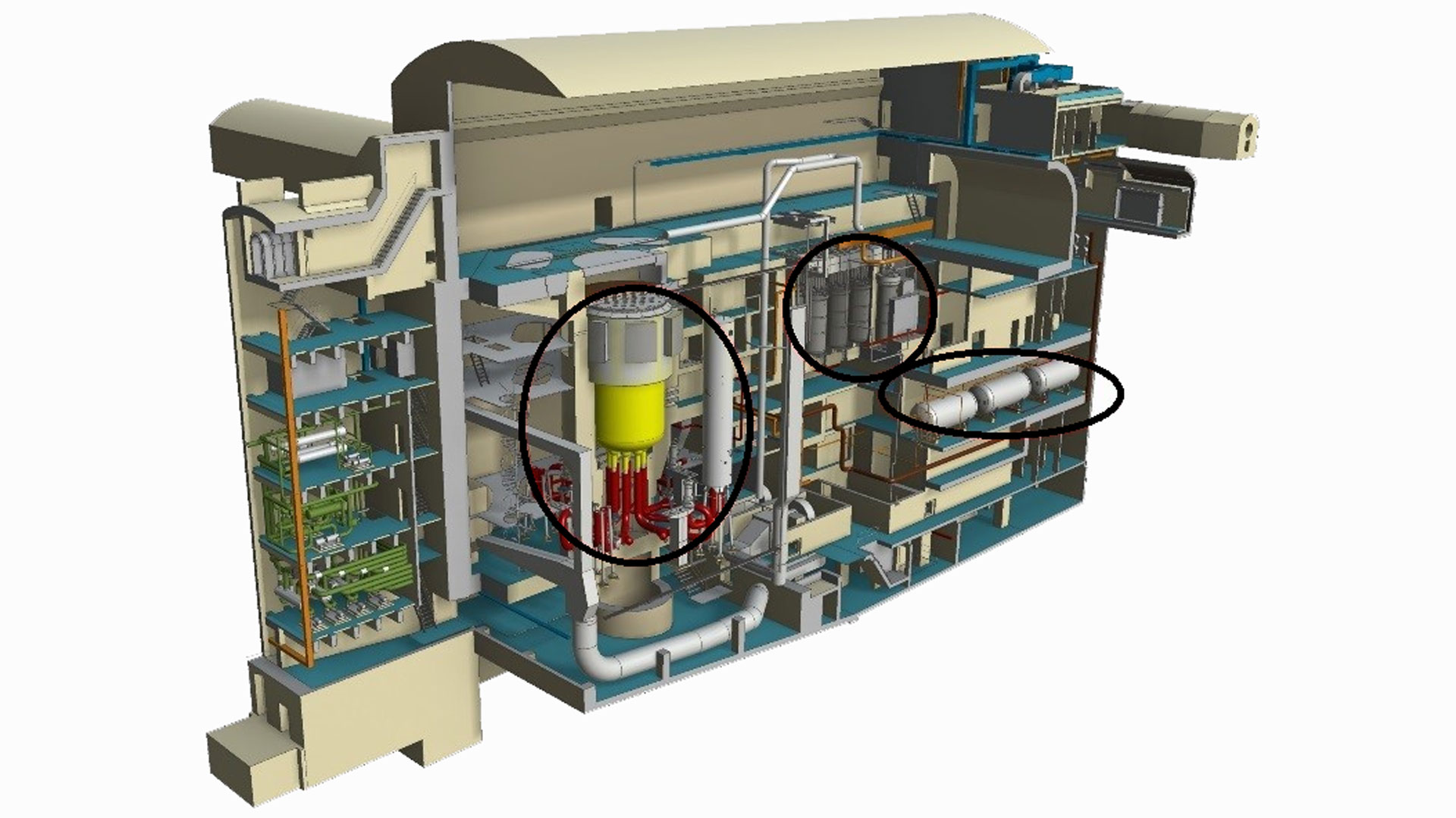

Ågestaverket i genomskärning, med några av de radioaktiva delarna inringade.

– På Ringhals är det volymen som är utmanande. Å andra sidan är över 90 procent troligen fritt från radioaktivitet och arbetsytan är större vilket gör att vi kan använda större maskiner. Det mesta är också vanlig betong som är lättare att riva än den tyngre järnmalmsbetongen som finns i Ågesta och R2-anläggningen, säger Nicklas Tjernlund.

Ständigt sökande efter BAT

Nicklas Tjernlund beskriver att skillnaderna mellan att riva kärntekniska anläggningar och konventionella byggnader främst finns i regelverken, tidsåtgången och synen på avfall. I kärntekniska rivningar tar planering, tillståndsansökningar och även genomförandet längre tid än vid rivning av konventionella byggnader.

– Det kan vara frustrerande men syftet är såklart säkerhet och att avfallet ska tas om hand på bästa sätt. I konventionell rivning är huvudmålet att det ska gå fort för att kosta så lite som möjligt, och mängden avfall spelar en mycket mindre roll – deponikostnaden för miljöfarligt avfall är stor men inte alls så stor som kostnaden för kärnavfall, säger Nicklas Tjernlund.

Tidigare jobbade Nicklas på ett mindre företag i rivningsbranschen och upplever vissa skillnader mellan det och att jobba för ett stort företag som Vattenfall.

– Den mest positiva skillnaden är att här får jag möjlighet och uppbackning i att utveckla de bästa lösningarna. Det är ett uttalat och ständigt sökande efter BAT (Best Available Technology) vilket gör att både jag och branschen utvecklas, säger Nicklas Tjernlund.

Grovjobb och precisionsarbete i rivningen.

Maskiner, verktyg och metoder

I konventionella rivningsprojekt är ”helrivning” vanligast. Då tar man först bort miljöfarliga produkter såsom asbest, därefter plockas fönster och annat glas bort och det kan behövas några omgångar med skärbrännare. Sedan går man in med grävmaskiner som kan köras av några få personer som river hela byggnaden. Hela processen är snabb och i normalfallet okomplicerad.

I rivning av kärntekniska anläggningar gäller först ”selektiv rivning” för stora delar av byggnaderna. Eftersom flera delar i anläggningen måste rivas med precision och försiktighet, är det svårare och tar längre tid än helrivning. Några av de maskiner och verktyg som används är stålsåg, betongborr, wiresåg, klingsåg, rivningsrobot och vanliga handverktyg som skärbrännare, tigersåg och vinkelslip.

Stålsåg kan bland anat kapa reaktortankar.

Betongborr med konstdiamanter används för att ta ut främst raka rör eller när man behöver komma in djupt i betongen. Fördelar är att både metoden och verktyget är ganska billiga, att man kan komma djupt in i materialet och att det blir exakt.

– Betongborren är däremot inte optimal i metaller och om man ska ta ut större hål är arbetet kroppstungt och tidskrävande, säger Nicklas Tjernlund.

Betongborr.

Wiresåg har en stålwire klädd med små konstdiamanter och används för att ta ut stora bitar betong eller öppningar i större block eller djupa väggar. Den har stor kapacitet och är en väl beprövad metod i hårda material och används ofta för att dela upp material inför vidare rivning. Nackdelar är att det är dyrt, relativt tidsödande och ofta krävs mycket vatten för att binda damm och kyla av.

Wiresåg.

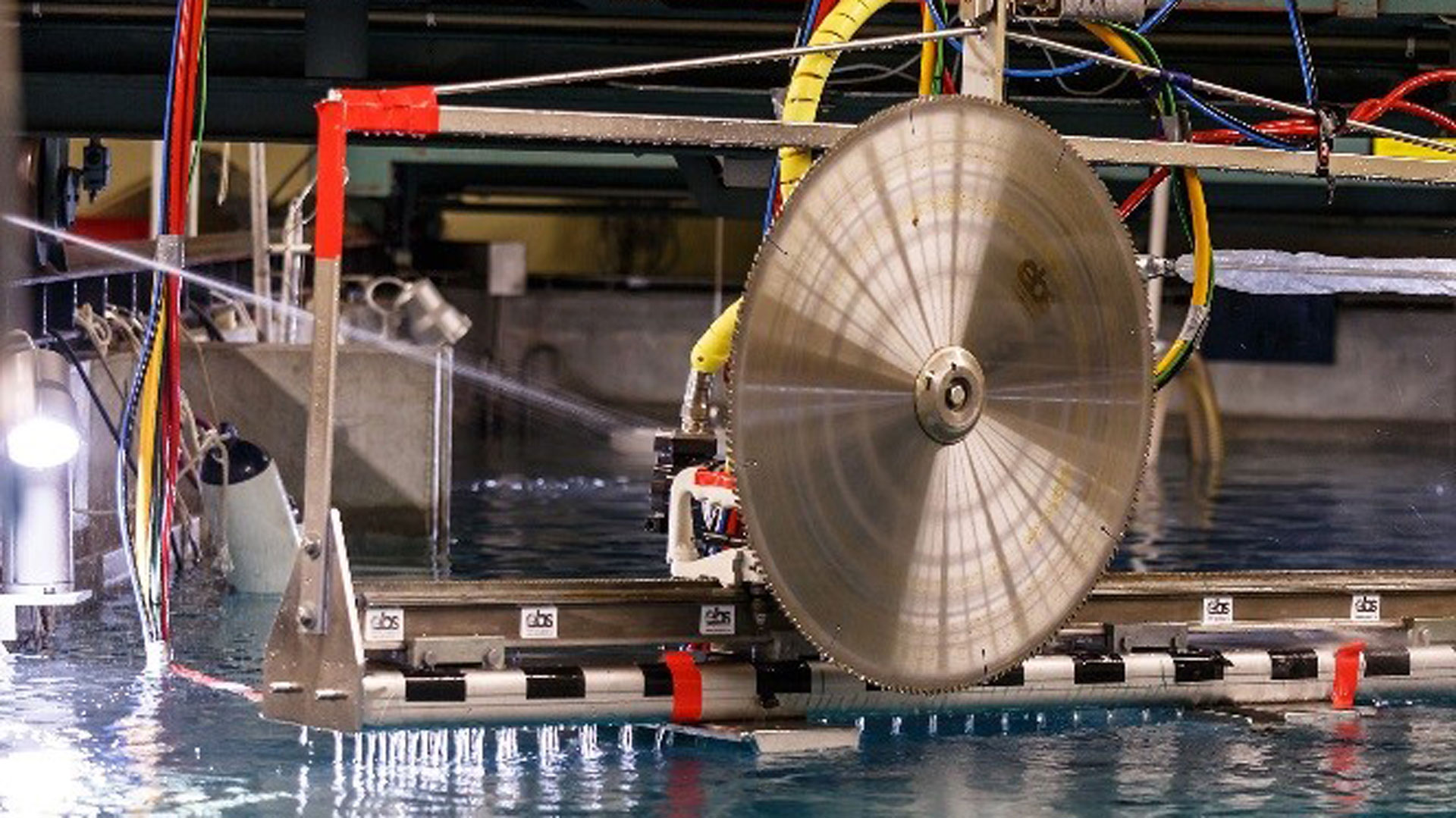

Klingsåg med tänder av konstdiamant längst ut används för att ta ut rännor, dörröppningar eller såga av tunnare komponenter och tunt golv upp till en meters djup. Fördelarna är att sågningen går snabbt och blir exakt. Nackdelar är att den är dyr i inköp och i regel kräver kylning med vatten.

Klingsåg.

Rivningsrobot är som en schweizisk armékniv och kan användas till nästan allt. Detta eftersom man kan sätta fast olika klipp-, fräs- och skärverktyg på den och även använda den för att lyfta och lasta. De flesta rivningsrobotar, även den som Vattenfall använder, är fjärrstyrda vilket gör den skonsam för operatören. Andra fördelar är att den har stor räckvidd, är snabb och stark. Nackdelarna är ljudnivån, att den skapar vibrationer och rör upp damm samt är dyr i inköp. I R2-anläggningen i Studsvik har den bland annat rivit och krossat betong som andra maskiner har tagit ut, för att betongen ska kunna friklassas.

– Det här är min favoritmaskin eftersom den kan användas till så mycket. Jag håller nu på att ta fram förslag på ett helt nytt verktyg, som jag och leverantören ska ta fram en prototyp på och troligen prova på plats i Ågesta. Berättar gärna mer när det finns på plats, säger Nicklas Tjernlund.

Rivningsrobot. Det största varumärket på marknaden är svenska Brokk, som har blivit synonymt med maskintypen.

Hållbarhet är ett viktigt värde i Vattenfalls avvecklingsprogram, och en del av detta består i att återanvända maskiner mellan de anläggningar som rivs. Inför transport saneras och kontrolleras maskinen med avseende på radioaktivitet.

Foto: Fredrik Ekenborg, Nicklas Tjernlund och Malin Brikell, Vattenfall