I ett halvår har Forsmark 3 kört med 3D-printade topplattor på två av bränsleelementen i reaktortanken. Att 3D-printa i metall heter internationellt AM, Additive Manufacturing. Topplattorna är viktiga objekt för att undersöka om AM är redo för kärnkraften.

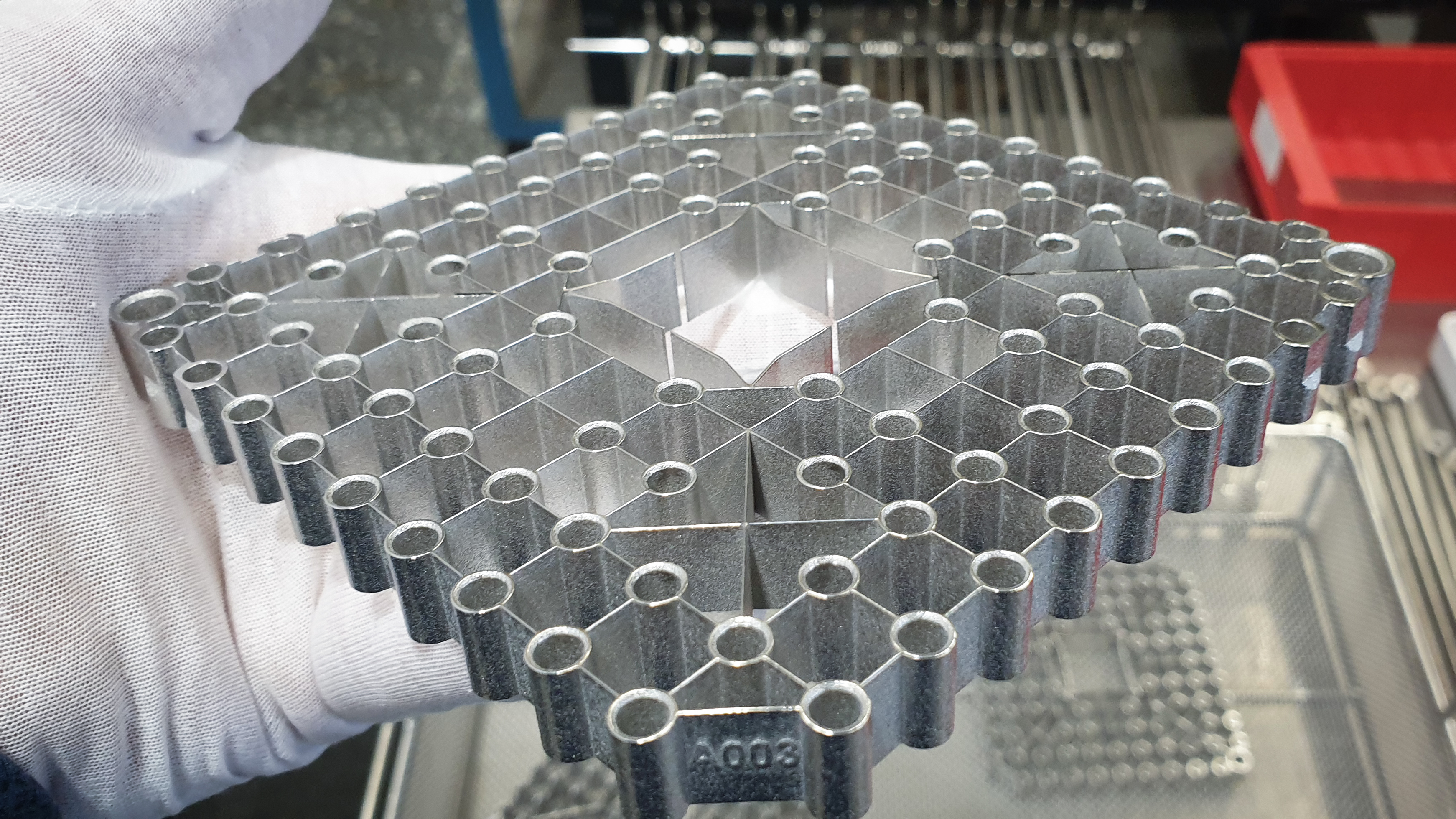

AM-tillverkad topplatta till Framatomes bränsleelement Atrium 11. Foto: Framatome

I reaktortanken på Forsmark 3 finns 700 bränsleelement och 169 styrstavar. Normalt används varje bränsleelement i fem år. De är cirka fyra meter höga och omkring 14 centimeter i fyrkant.

– Topplattan på det aktuella bränslet Atrium 11 styr bränslestavarna i övre delen av bränsleelementet. Andra bränsledesigner har laster på topplattan vid drift eller hantering, men för det här bränslet läggs inga laster på topplattan, säger Rickard Land, beräkningsingenjör på härd och bränsle, Forsmark.

Vattenfall Nuclear Fuel, VNF, som förser både Forsmark och Ringhals med bränsle fick förslaget att just den här delen kan tillverkas med AM-teknik, från den fransk-tyska bränsleleverantören Framatome.

– Valet av komponent handlade om att den inte är lastbärande, men har en geometri som är intressant för additiv tillverkning. Dessutom är komponenten relativt enkel att inspektera för att se hur den påverkas av den miljö den befinner sig i. En säker och robust drift är alltid det viktigaste, säger Ella Ekeroth, chef för enheten bränslekomponenter och prestanda på VNF.

– AM-tekniken börjar bli mogen för oss inom kärnkraften. Under flera år har vi byggt upp den egna kunskapsnivån, vi jobbar med att kvalificera processen och vi är med i utformningen av standarder, säger Björn Forssgren, företagsspecialist inom metalliska materials strukturella integritet forskning och utveckling på Ringhals enhet för strukturell integritet och bränsleservice.

Partnerskap inom AM

Redan 2017 anades att tillverkningsmetoden kunde bli aktuell för kärnkraften och för att ställa rätt krav på leverantörer och påverka standarder började man bygga kunskap internt. Ringhals har varit med och delfinansierat en 3D-skrivare sedan 2018 och gjorde forskningsrelaterat grundarbete inom projektsamarbetet, Concept line. Nu ingår Ringhals tillsammans med 14 andra företag i samarbetet Applikationscenter för additiv tillverkning. Det drivs sedan 2021 av Rise i Mölndal, där även samarbetets 3D-skrivare är placerad.

Materialval och ytbearbetning

Fokus ligger på rostfria austenitiska stål, 316L-material och nickelbaslegeringar. I framtiden tänker man sig exempelvis austenit-ferritiska (duplexa) rostfria stål, låglegerade stål med mera och ser inga begränsningar i materialvalet. En AM-printad detalj får ytfinheter runt Ra15. I de fall det finns behov att uppnå bättre ytfinhet kan efterbehandlingsmetoder som kulpening, abrasiva- eller elektrokemiska processer användas.

Så här fungerar AM-tekniken SLM

I 3D-skrivaren monteras en tjock metallisk byggplatta som fäste för konstruktionen. Ett 30 µm tunt lager metallpulver, sprids ut jämt över plattan. Laserstrålar smälter samman pulvret som stelnar till en solid kropp. Grundplattan sänks ner ytterligare 30 µm och ett nytt lager metallpulver läggs på. Laserstrålarna, som styrs av en Cad-fil, smälter pulvret på rätt ställe och processen upprepas tills hela komponenten är färdigbyggd. Komponenten kommer då att vara omgiven av icke smält pulver, som till viss grad kan återanvändas. Under föremålets lutande delar skapar skrivaren en stödstruktur som dels håller föremålet i rätt position och dels leder bort värmen som uppstår i processen. Stödstrukturen tas bort vid efterbearbetningen.

3D-skrivaren från 2018 utför lasersvetsning med två strålar och tillverkar ungefär en kubikcentimeter i timmen. Moderna AM-maskiner gör det tio till femton gånger snabbare.

Materialprover skapade genom att laserstrålar har smält ett fint pulver till solid metall i den gemensamma maskinen på Rise i Mölndal. Överflödigt metallpulver återvinns till nästa tillverkning. Foto: Rise

Resultat om drygt ett år

Vid den årliga avställningen 2023 ska ett av de två demobränslena plockas ut ur härden. Planen är att genom visuella inspektioner i början av 2024 ta reda på hur topplattan har påverkats av ett driftår i reaktortanken. Inspektioner av topplattorna sker enligt inspektionsprogram med bland annat inspektioner vid slututbränt bränsle.

– Det är högst osannolikt att den här typen av komponent kommer att göra något väsen av sig innan man inspekterar den. Vi har två traditionellt tillverkade topplattor i reserv. Även om bytet är krångligt, så går bränslet att använda ifall det visar sig att AM-tekniken inte uppfylla kraven, säger Rickard Land.

Effektivt med mindre spill

De båda topplattorna är tillverkade med SLM-metoden, Selective Laser Melting, där laserstrålar smälter ett metallpulver till solid metall. Att kunna skriva ut metalliska föremål har många fördelar jämfört med att gjuta eller smida:

- Minimalt materialspill.

- Möjlighet att tillverka produkter som leverantörer har slutat producera.

- Snabb tillverkning.

- Möjlighet till digital lagring av 3D-modeller istället för fysiska komponenter på förråd.

- Energieffektivt.

- Fler möjligheter i design i jämförelse med traditionella tillverkningsmetoder.