Arbetet med att reparera den skadade tryckhållaren på Ringhals 4 pågår för fullt. Mer än hundra medarbetare är involverade och med god hjälp av leverantörer och konsulter är det många fler som gör allt och lite till för att elproduktionen ska kunna återstartas.

I början av september stod det klart att reparationen av tryckhållaren på Ringhals 4 skulle ta flera månader, och att elproduktionen under denna tid skulle ligga helt nere, se tidigare nyhet. Stilleståndet är olyckligt eftersom behovet av kärnkraftens stabila elleverans är stort.

När skadans omfattning stod klar rivstartade ett stort reparationsarbete: tryckhållaren är hög, delar av den är radioaktiv och dess värmare i botten kräver reparation. Samtliga ska plockas ut och hela tanken rengöras mycket noggrant. Hur gör man och vilka verktyg behövs? Regelverket kring vad och hur man får göra är omfattande, allt måste kvalificeras och dokumenteras.

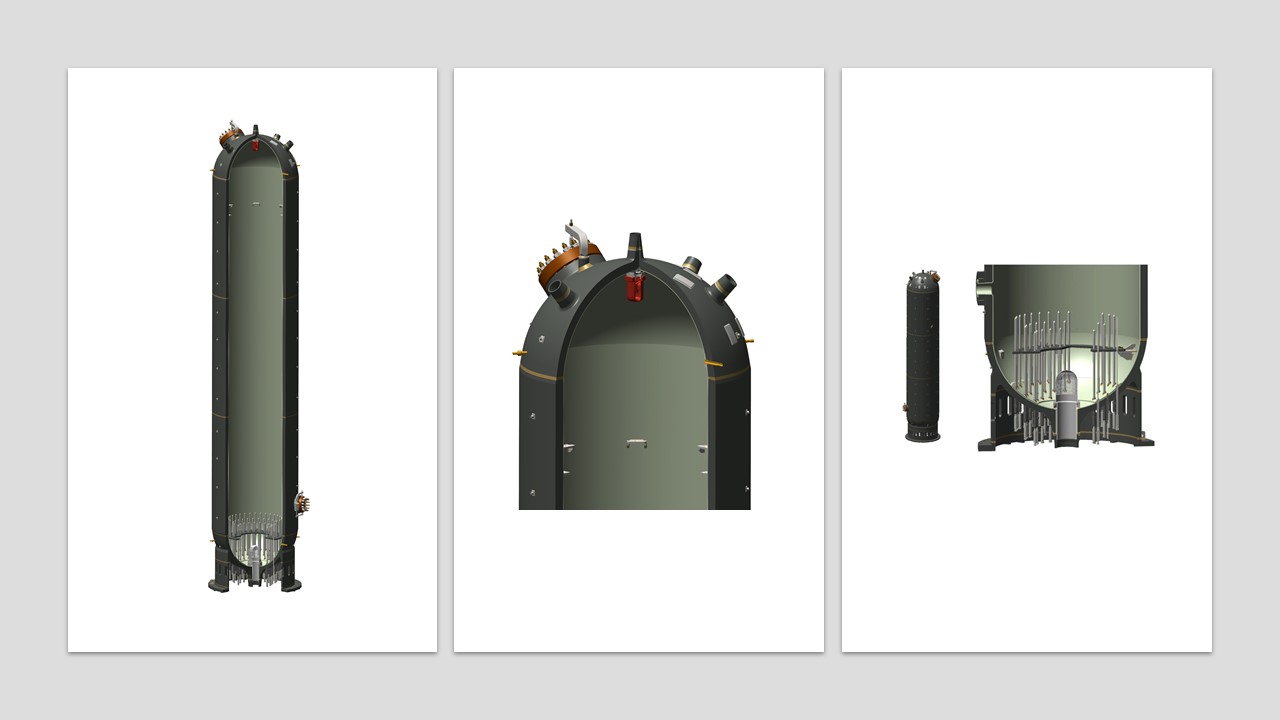

Tryckhållaren är 12,8 meter lång och har en diameter på 2,4 meter. Vikten är cirka 84 ton. Tryckhållarvärmarna (enorma elpatroner) i botten är unika för Ringhals 4 och specialtillverkats efter beställning. Samtliga ska plockas ut och repareras. På den övre delens kupol ses den 40 cm stora luckan där reparatörerna kryper in.

På mindre än två månader byggdes en exakt kopia av tryckhållaren. Bakgrunden är man att så verklighetstroget som möjligt ska kunna öva alla arbetsmoment, och för att kunna testa och godkänna de specialverktyg som krävs för att återställa den viktiga förlagan. Att tryckhållaren är i full funktion är en förutsättning för att få återstarta reaktorn igen.

En fullskalig modell av tryckhållaren har byggts upp i Ringhals träningscenter för att så verklighetsnära som möjligt kunna öva alla moment som behövs för att återställa den viktiga förlagan och kunna återstarta reaktorn igen.

Hjälpen fanns i Degerfors

En jätteutmaning var stora modulerna som utgör inneslutningen i vår tryckhållarmodell. Var får man tag i sådana? Någon i projektteamet mindes att vi för femton, tjugo år sedan hade anlitat ett företag i Degerfors för en specialbeställning. Efter lite efterforskning fick vi kontakt med företaget, som hade resurser att ta sig an vårt speciella uppdrag.

För det är ett mycket komplext projekt att genomföra. Från alla ritningar som måste tas fram inför de många momenten och balkarna till ställningen som ska bära upp kopian till en stor mängd komplicerade svetsarbeten med små marginaler. Arbetet har krävt ansträngningar utöver det vanliga på Ringhals (och även utanför). En grupp som verkligen har fått visa framfötterna är det 20-tal svetsare som har jobbat intensivt med att få ihop olika delar.

Förutom de praktiska svetsjobben har de också i många fall behövt tänka utanför boxen och visat prov på imponerande problemlösningsförmåga när de ställts inför utmaningar. Svetsarbeten med minimala felmarginaler och uppfinningsrikedom har varit förutsättningar för att komma vidare i bygget av kopian.

Arbete på hög höjd med lång stång

I mitten av oktober stod kopian klar i vår testanläggning, där takhöjden är tillräcklig för att rymma den över 16 meter höga pjäsen, inklusive balkkonstruktion och ställningar. Med den på plats kunde träning och övning på arbetsmetoder dra igång. Det innebar att nästa fas i arbetet för att återställa R4:s tryckhållare inleddes – den att träna på alla arbeten i kopian, som sen ska göras i skarpt läge i originalet.

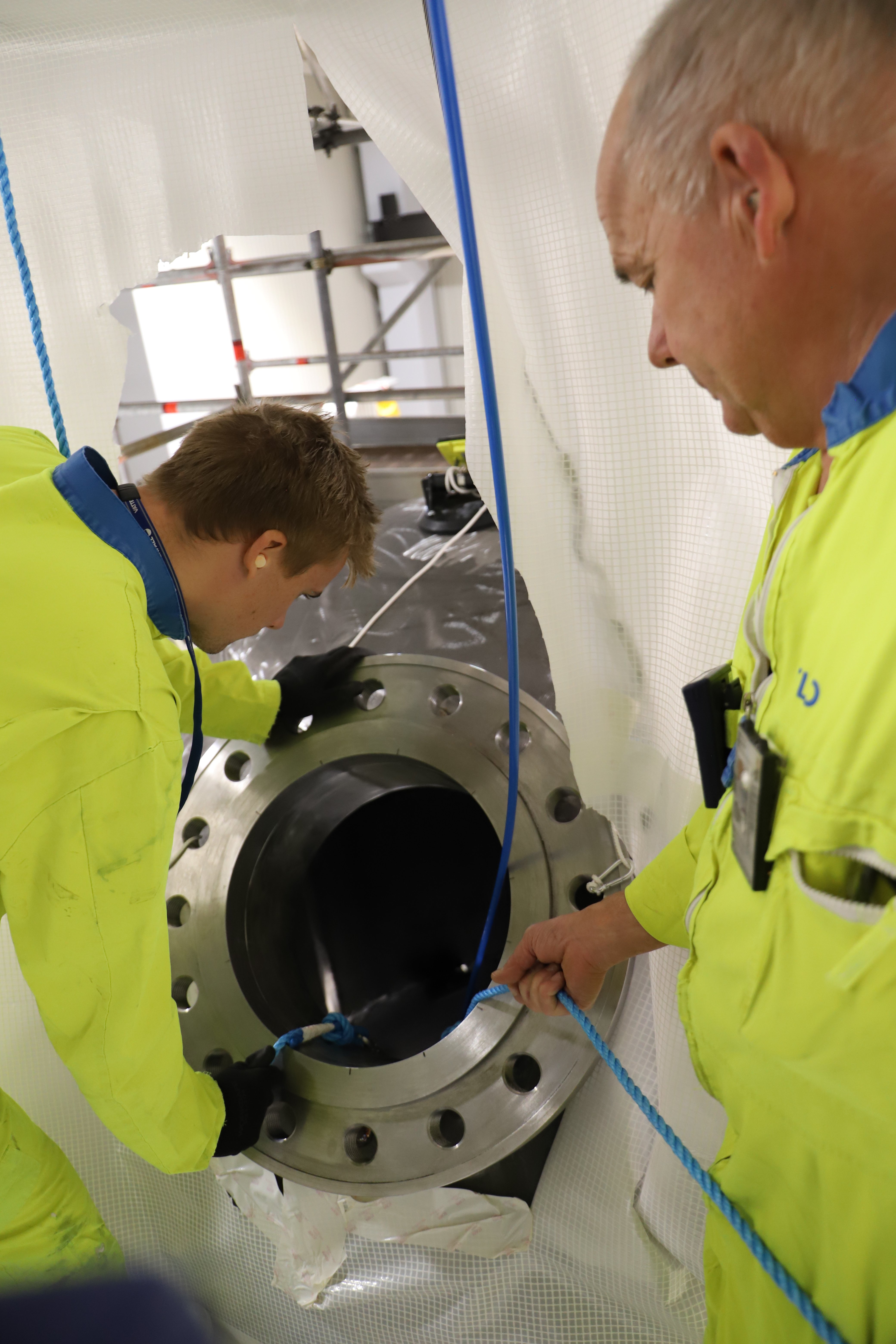

Manluckan är 40 cm Ø och enda vägen in i tryckhållaren. Alla säkerhetsmässiga åtgärder vidtas.

Utmaningen är att allt arbete i tryckhållaren ska göras på cirka 12 meters avstånd. Enda vägen in i tryckhållaren är den 40 cm Ø stora (eller lilla) manlucka i den övre kupolen. På insidan av tryckhållarens övre del fästs en plattform där två medarbetare ska jobba med att sänka ner verktyg och kameror drygt tio meter genom ett litet hål. Plattformen beläggs med blymattor för att skärma utrymmet från strålning från komponentens nedre del. Från arbetsplattformen högt upp i tryckhållaren manövreras verktyg på en lång stång.

På arbetsplattformen, inne i tryckhållarens övre del. Genom det lilla kopparröret i plattformens mitt sänks olika typer av utrustning ned tio till tolv meter där reparationen görs. På grund av att tryckhållarens underdel är radioaktiv måste arbetena göras med avstånd.

Bottenplattan med värmeelementen som tas ut och repareras sitter drygt tio meter längre ner. Där hanteras utrustningen genom en handlucka för att minska stråldosen för de involverade i arbetet. Mätutrustning och strålskyddspersonal övervakar hela tiden att ingen utsätts för skadliga doser.

En efter en plockas de 68 värmarna ut, repareras och sätts tillbaka. Flera moment kräver specialverktyg och metoder som arbetats fram och godkänts under hösten.

Kryparen sopar rent

Vid händelsen smälte delar av värmarna och smält metall ligger på botten som pärlor och måste sopas upp. Eftersom tryckhållaren vid drift är full med vatten och direkt kopplad till reaktorn måste den vara absolut ren innan återstart.

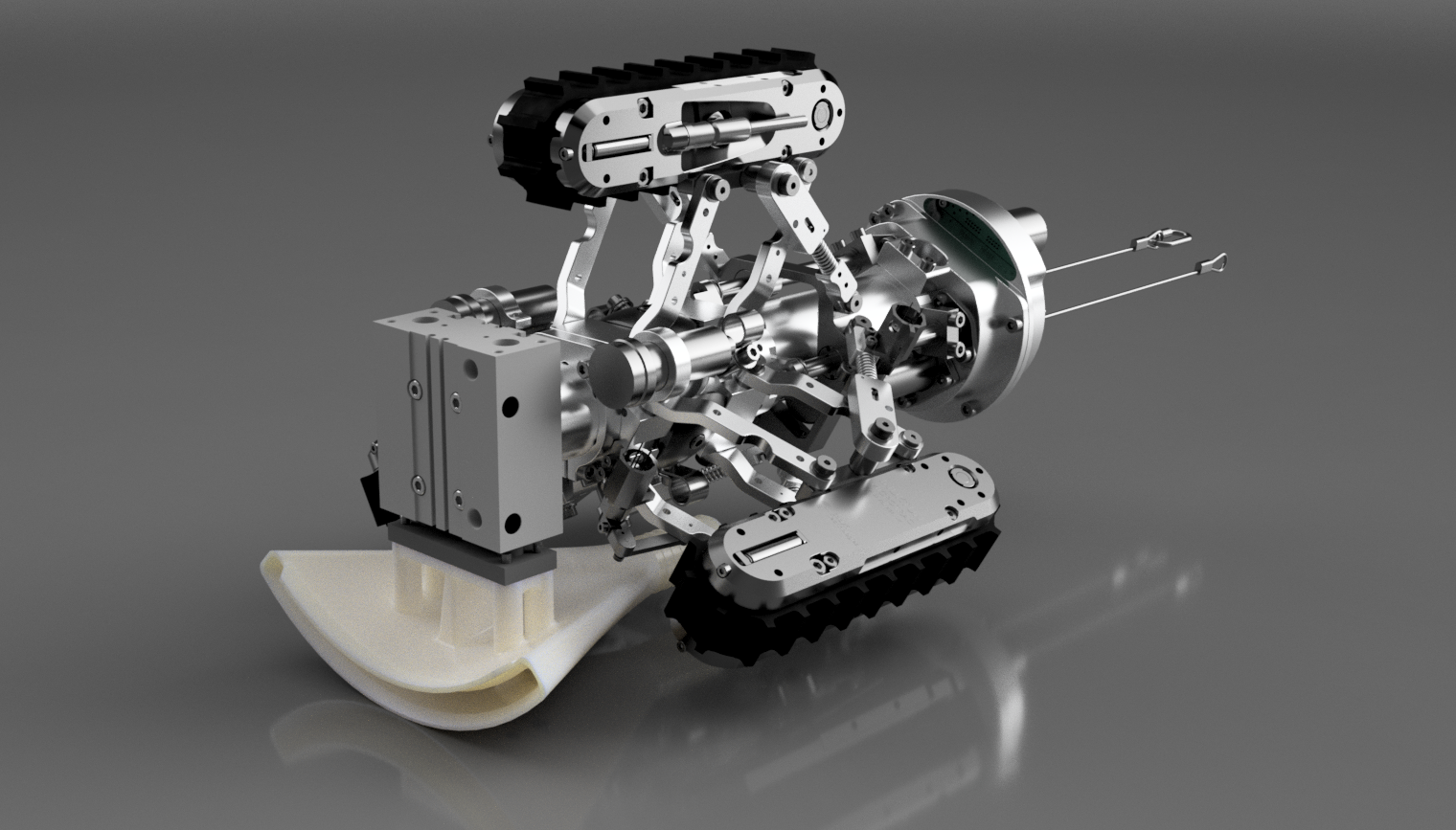

Till vår hjälp har vi en kanadensiskt robot som döpts till Kryparen: en eldriven städare som tar sig fram på larvfötter och styrs via en fjärrkontroll i de trånga utrymmena. Kryparen kommer att bära utrustningar för rengöring och inspektion: till exempel dammsugarmunstycken, olika former av borstverktyg och kamerautrustning.

På bilden ses ”Kryparen” utrustad med ett sugmunstycke som 3D-printats på Ringhals.

Tryckhållartanken kommer därefter högtrycksspolas med hjälp av en annan robot.

Återstarten av Ringhals 4 är planerad till 23 februari 2023. Arbetet som görs är komplext och görs med noggrannhet och säkerheten i fokus.