När drifttiden på befintliga svenska kärnkraftreaktorer ska förlängas till 80 år blir tillgången på reservdelar avgörande. Men med hjälp av 3D-printning, eller additiv tillverkning, får komponenterna till och med bättre kvalitet än originalet.

Additiv tillverkning, som brukar förkortas AM efter engelskans Additive Manufacturing, får allt fler användningsområden. Komponenter tillverkas med hjälp av en digital ritning genom att en 3D-skrivare adderar lager på lager av till exempel ett metallpulver (därav namnet additiv tillverkning). Varje lager smälts på plats med laserteknik, för att slutligen forma en färdig komponent.

Inom tillverkningsindustrin produceras allt fler produkter på det viset, exempelvis inom bil-, rymd- och flygindustrin, inom försvaret och inte minst inom medicintekniken för att tillverka individanpassade hörapparater, implantat som höftkulor med mera.

Reservdelar till kärnkraft

Additiv tillverkning är också ett bra sätt för att framställa reservdelar och komponenter till kärnkraftverk. Sverige har sex kärnkraftreaktorer, alla byggda på 1970- och 1980-talen. Vattenfall som äger fem av dessa, har inlett omfattande projekt för att förlänga drifttiden från 60 år till 80 år. Det innebär att en stor mängd komponenter kommer behöver bytas ut mot nya. Men det finns utmaningar med att få tag på reservdelar och kvalificerade leverantörer. Följden kan bli långa ledtider och höga kostnader och i värsta fall måste hela komponenter bytas ut för att reservdelar inte går att få tag i.

Tillgången på reservdelar begränsas dessutom ytterligare av att några branschjättar har köpt upp underleverantörer för att säkra leveranskedjorna till sina reaktorer.

– Utvecklingen gör att vi ser en risk i att bli nedprioriterade den dagen vi behöver få fram komponenter med kort varsel. Men genom att använda AM kan vi styra och prioritera tillverkningen själva vilket i slutändan skulle bidra till ökad tillgänglighet, det vill säga mer fossilfri elproduktion, säger Björn Forssgren, som är företagsspecialist inom området metalliska material på Ringhals kärnkraftverk, och även ansvarig för området inom Forskning och Utveckling på Ringhals.

Med den bakgrunden beslutade Ringhals redan 2017 att delta i finansieringen av en 3D-skrivare tillsammans med fyra andra företag i regionen. Samarbetet drivs av RISE, Research Institutes of Sweden, och består idag av 21 företag som samarbetar bland annat när det gäller utveckling av tekniken.

– Vi såg tidigt potentialen i AM-tekniken och i många branscher är detta redan det nya normala. Det primära för oss är att tekniken är oerhört flexibel, vi kan tillverka i stort sett allt vi vill; rör, ventiler, pumphus, interna delar, och det finns inte heller begränsningar i material, i stort sett alla typer av legeringar kan användas, säger Björn Forssgren.

Minst lika bra som traditionella komponenter

AM är en ny teknik och mycket av det arbete som gjorts har handlat om att verifiera tillverkningen och materialet och noggrant studera och kontrollera de 3D-printade detaljernas så kallade strukturella integritet, det vill säga styrka, hållfasthet, beständighet över tid och så vidare. Och resultaten är mycket positiva:

– AM är en väldigt styrd och kontrollerad tillverkningsprocess och alla våra studier visar att komponenter som tillverkats på det här viset är minst lika bra som traditionellt tillverkade. Vi har hårda krav, och använder tekniken så att den strukturella integriteten blir densamma, och i många fall bättre.

Idag finns AM-tillverkade komponenter installerade i alla de tre svenska kärnkraftverken, det vill säga Ringhals på västkusten, Forsmark på östkusten norr om Stockholm och Fortum-ägda Oskarshamn i sydost. Än så länge gäller det vissa komponenter som är placerade där de inte är utsatta för högt tryck. Däremot pågår internationellt arbete för att ta fram standarder för just tryckutsatta AM-tillverkade detaljer.

– Vi hoppas att en sådan standard ska kunna vara klar inom en snar framtid. När den är klar kan vi verkligen börja titta på installation av komponenter i anläggningarna.

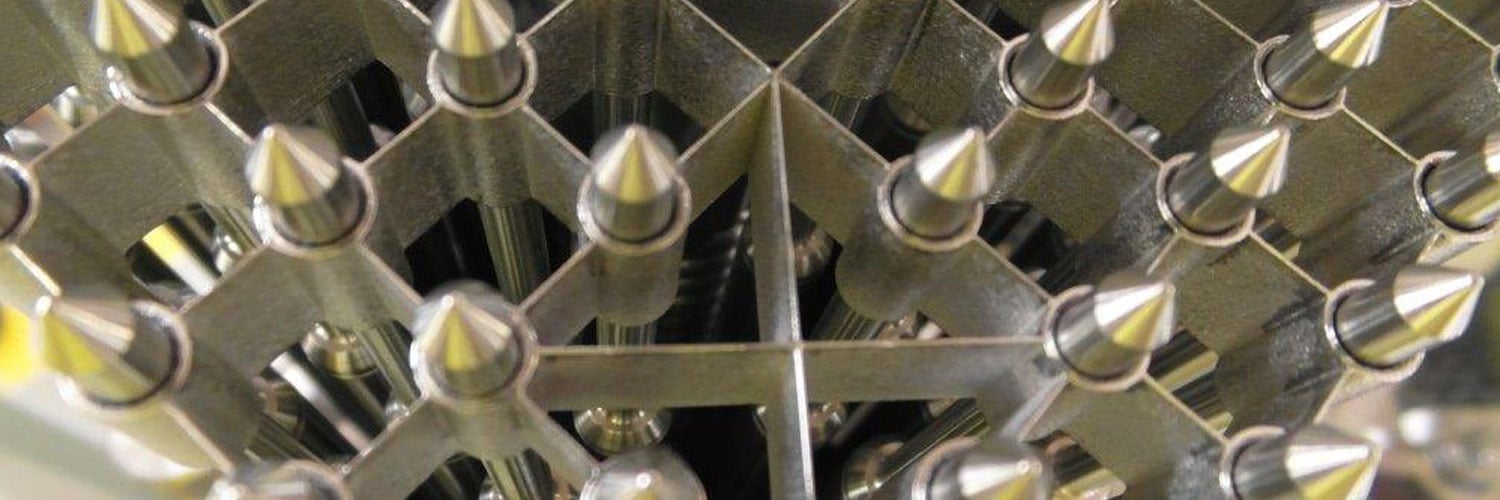

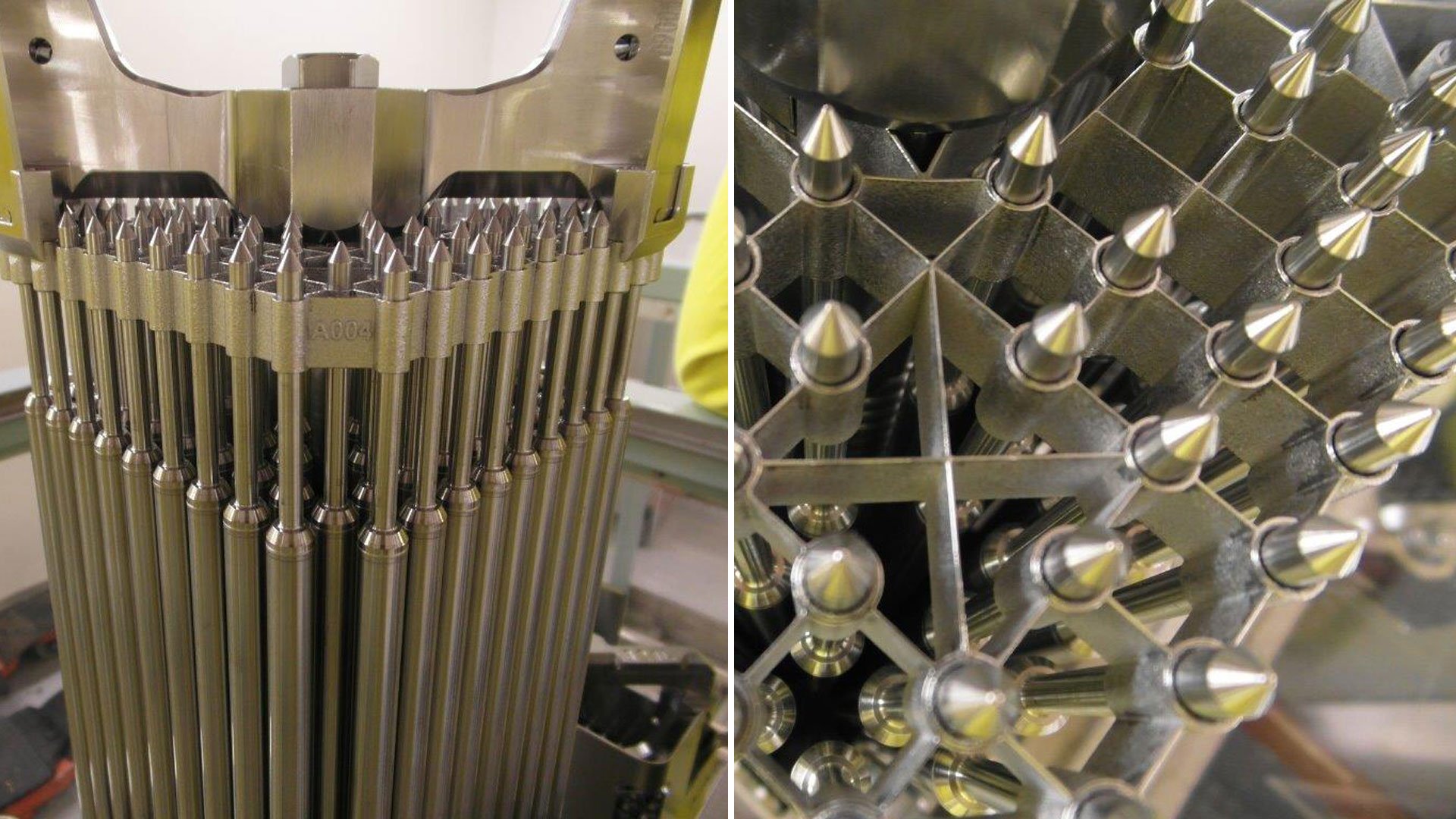

Bildtext: Den här topplattan för att styra bränslestavarna i ett kärnbränsleelement är ett exempel på en detalj som tillverkats med AM och som finns installerade i svenska kärnkraftverk.

Bildtext: Den här topplattan för att styra bränslestavarna i ett kärnbränsleelement är ett exempel på en detalj som tillverkats med AM och som finns installerade i svenska kärnkraftverk.

I ett nästa steg kan det därför bli aktuellt att bygga upp en egen maskinpark för AM-tillverkning. En sådan skulle kunna förse andra kärnkraftverk och även andra kraftslag inom Vattenfall med reservdelar. Björn Forssgren konstaterar:

– Anläggningarna blir inte yngre, AM är ett verktyg för att nå våra mål för tillgängligheten och minska riskerna för produktionsstörningar. Vi vill jobba proaktivt med de komponenter som bedöms ligga i riskzonen. Genom att skapa virtuella lager av digitala CAD-modeller så kan vi 3D-printa nya komponenter när behovet uppstår. Varje planerat stillestånd är rejält dyrt, påverkar tillgängligheten och skadar dessutom förtroendet för kärnkraften.

Bildtext: Björn Forssgren avsynar 3D-printade rörstöd före installation på Ringhals 3. I bilden t.h. är rörstöden monterade i anläggningen.

Bildtext: Björn Forssgren avsynar 3D-printade rörstöd före installation på Ringhals 3. I bilden t.h. är rörstöden monterade i anläggningen.

___________________________________________________________________

Faktaruta: AM

- AM, eller 3D-print innebär att en skrivare framställer objekt från digitala datafiler. Dessa kan skapas i glas, plast, metall och även andra material, till och med livsmedel.

- Tekniken har många fördelar jämfört med att gjuta eller smida: minimalt materialspill, enklare att uppfylla kärnkraftsspecifika legeringskrav, möjlighet att tillverka produkter som leverantörerna har slutat producera, snabb tillverkning med direkt leverans, möjlighet till digital lagring av ritningar istället för fysiska delar på förråd.

- Metoden öppnar upp för cirkulär materialanvändning med hög utnyttjande grad av råvaran samt att ett skrotat 3D-printat metallobjekt kan återvinnas till pulver och användas för att printa ut ett nytt objekt.